- Affûteuses et rectifieuses pour lames rectilignes et couteaux

- Home

- Société

- NEW Produits Produits

- Tutoriel

- Références vidéo

- Occasions

- Revendeurs

- Services

- Nouveautés

- Contacts

- Demande d'offre

- MVM Engineering

Grâce à l'expérience acquise pendant plus de 60 ans d'activité, de recherche et d'essais d'affûtage et de meulage de lames industrielles, nous pouvons offrir des conseils spécialisés à nos clients et leur fournir des abrasifs d'excellente qualité, testés sur nos produits. MVM fournit entre autres des abrasifs en corindon dans un godet cylindrique et des segments abrasifs de différentes tailles.

MVM est depuis toujours le porte-parole des avantages et promoteur de l'utilisation des segments abrasifs montés sur une couronne porte-segments spécifique, historiquement opposés aux meules à anneau cylindrique pour effectuer le même usinage. Pour évaluer le pour et le contre, les différences et les avantages entre les 2 philosophies d'utilisation des segments et des anneaux abrasifs, il est nécessaire de savoir identifier l'abrasif pour ses principales caractéristiques (selon les références normalisées Fepa) et leur application en fonction des caractéristiques du matériau à usiner.

Les tests ont été effectués lors de l'affûtage d'une lame ordinaire à papier en acier HSS commune avec une dureté inférieure à 60 HRC. Dimensions de la lame : longueur 1 390 mm, épaisseur 12 mm angle d'affûtage 24°.

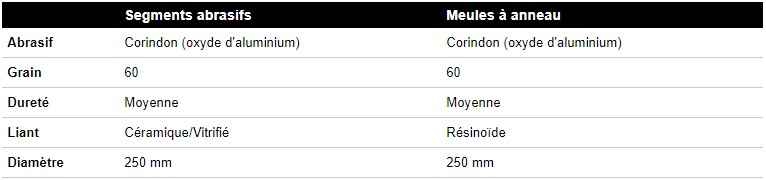

Des abrasifs aux caractéristiques techniques suivantes ont été comparés:

Le segment abrasif de forme E120 (dimensions 60/54x22x110 mm) en corindon grain 60 avec un liant céramique/vitrifié et dureté moyenne, monté en 8 pièces sur une couronne porte-segments de 250 mm de diamètre externe.

La meule à anneau avec des inserts filetés M6x10 mm pour la fixation mécanique sinon, collée sur une bride avec un logement usiné de 10 mm de profondeur. Diamètre externe 250 mm et diamètre interne de centrage 200 mm, en corindon grain 60 avec un liant résinoïde et dureté moyenne.

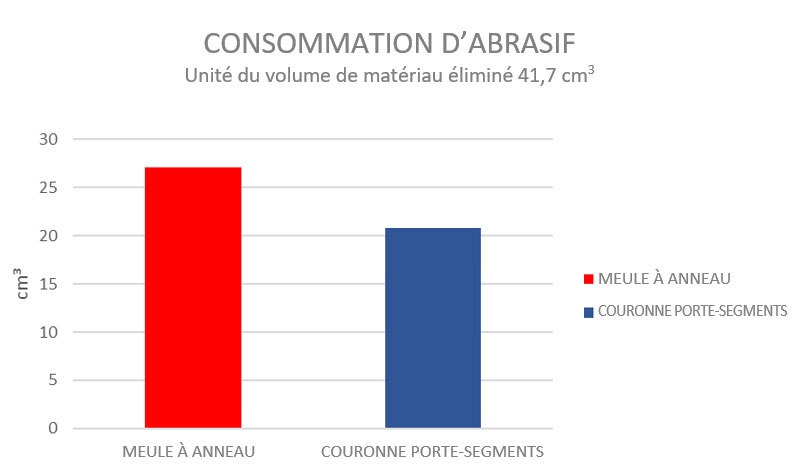

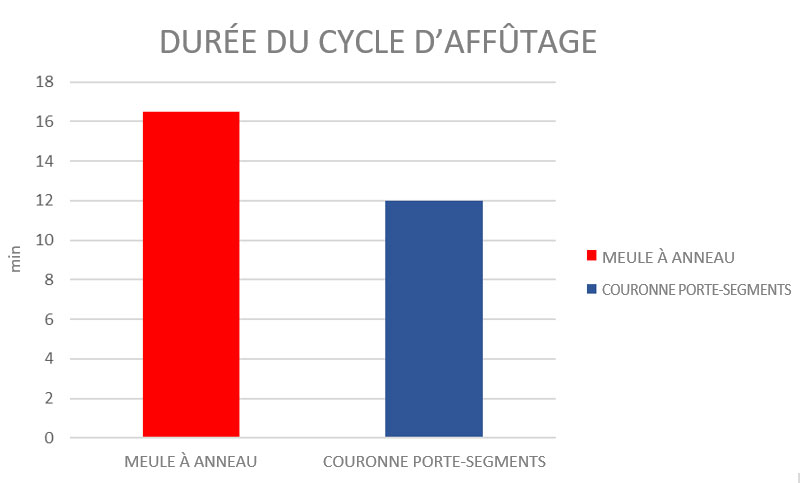

Comparons les résultats et les performances entre les 2 philosophies différentes du choix abrasif, avec les mêmes conditions de travail (les paramètres de travail seront différents parce qu'ils sont strictement liés au choix de l'abrasif), 1 mm d'élimination de matériau de surface sur l'angle de coupe de toute la longueur de la lame:

Il a été vérifié que la consommation en volume de matériau abrasif est 1/3 inférieure au bénéfice des segments, avec la même unité de volume de matière éliminée sur la lame. Nous pouvons de même affirmer que le volume de matière éliminée est 1/3 supérieur à l'avantage des segments avec le même volume de matériau abrasif consommé.

Grâce à la coupe "interrompue" garantie par la couronne porte-segments, de par sa nature plus agressive que la coupe " continue " ou " constante " assurée en revanche par l'anneau, nous pouvons nous permettre d'utiliser des paramètres de travail du cycle plus poussés en obtenant des avantages conséquents en termes de vitesse d'exécution du cycle d'élimination au bénéfice des segments. Nous pouvons affirmer que le cycle de travail, en utilisant les segments, peut être jusqu'à 1/3 inférieur en termes de durée, avec le même volume de matériau éliminé.

Cette coupe " interrompue " produit une nébulisation plus importante du jet de liquide de refroidissement ainsi qu'une plus grande dispersion du liquide dans l'environnement et la nécessité d'effectuer des contrôles fréquents et de compléter la quantité totale de liquide, par rapport à la coupe " continue ". En cas de coupure interrompue, il est en effet particulièrement conseillé d'adopter un système de confinement et d'aspiration des brouillards huileux.

Les segments sont toujours réalisés en liant céramique/vitrifié, tandis que les meules à anneau sont souvent et de préférence réalisées en liant résinoïde, notamment avec un grain pour la finition. Le liant résinoïde, vu qu'il est de nature organique, a une date d'expiration du produit généralement indiquée sur l'abrasif, pour éviter que le temps combiné aux agents chimiques et physiques (tels que les huiles lubrifiantes, les sels hydratants, les rayons ultraviolets, l'humidité) ne détériorent l'abrasif jusqu'à sa rupture pendant l'utilisation. Il devient très difficile, en raison de ces facteurs, de gérer un stock d'abrasifs à liant résinoïde qui doivent être conservés dans un endroit sombre et sec, protégés dans un emballage et de préférence emballés sous vide. Aucun de ces facteurs ou agents n'interfère en revanche avec le stockage des abrasifs à liant céramique, ce qui le rend plus facile et plus pratique. Cela permet aux fabricants et aux distributeurs de disposer d'une grosse quantité de matériaux abrasifs prêts à être livrés et au client utilisateur de pouvoir acheter d'assez grosses quantités de matériaux pour son stockage interne. Pour les abrasifs résinoïdes, il s'agit par contre d'acheter de petites quantités avec des délais de livraison souvent très longs.

Avant d'être utilisées dans une machine, les deux solutions prévoient un réglage ou un enregistrement sur un banc de travail. Dans le cas de la couronne porte-segments, tous les segments doivent être enregistrés dans la couronne avec la même saillie à l'aide d'un outil de contrôle spécial fourni avec la couronne même. Le blocage est garanti par des étriers mobiles vissés à la main à l'aide d'une clé dynamométrique. Les opérateurs les plus habiles parviennent à effectuer cette opération, de remplacement ou d'ajustement périodique dû à l'usure du segment, directement sur la machine sans démonter la couronne, dans des temps d'exécution largement inférieurs. Dans le cas d'une meule à anneau avec des inserts filetés, l'opération de blocage de l'anneau sur la bride porte-meule est en revanche comparable en tant que solution et temps d'exécution. Il s'agit en effet de bloquer manuellement la meule à l'aide de vis en utilisant des clés et des outils appropriés. Cette opération ne doit être effectuée que sur un banc de travail. Par contre, lorsque la meule à anneau doit être collée sur la bride porte-meule, les temps de préparation de la colle, l'application sur la bride et le temps de séchage sont inévitablement beaucoup plus longs que les précédents, ce qui entraîne une perte de temps et d'énergie de la part de l'opérateur en plus du matériel nécessaire à la préparation de la colle.

Une portion de matériau abrasif, nécessaire au blocage sur le support, sera éliminée sans avoir travaillé. La quantité de matériau abrasif jetable est sensiblement supérieure pour la couronne porte-segments, car les étriers mobiles requièrent une plus grande préhension sur chaque segment, par rapport aux meules à anneau, pour lesquelles il ne sera perdu qu'un pourcentage réduit d'épaisseur d'abrasif dans lequel sont appliqués les inserts filetés métalliques ou qui reste fixé à la bride car collé.

Pendant la phase d'élimination du matériau, les abrasifs ont tendance à former une pâte au contact du métal à travailler, en raison du frottement et du liquide lubrifiant vu sa viscosité, et en fonction des paramètres de travail configurés. Un abrasif mélangé subit une baisse de rendement, perd sa capacité d'élimination du matériau mais transmet en même temps une plus grande chaleur à la lame avec le risque de brûlures. Dans ces conditions, l'abrasif doit être dressé (rupture du film de surface du matériau abrasif bouché), cette opération est très simple pour les abrasifs à liant céramique car, grâce à leur structure cristalline, leur rigidité et leur sensibilité aux chocs, il suffit d'imposer une importante incrémentation à la machine pour garantir à l'abrasif de se dresser automatiquement, directement pendant le cycle. Par contre, pour les abrasifs à liant résinoïde, matériau malléable à la structure très fermée, cette opération doit être effectuée manuellement (opération dangereuse qui comporte des risques pour l'opérateur) avec une augmentation des temps de travail car la machine a besoin d'un temps d'arrêt, même court.

Avec le même grain et la même dureté, les 2 abrasifs à liant différent, garantissent un degré de finition divers en raison de leur structure différente, plus ouverte pour l'abrasif céramique et plus fermée pour l'abrasif résinoïde. La structure plus fermée garantit évidemment une meilleure finition de la surface d'usinage avec les mêmes paramètres du cycle d'usinage. Pour obtenir le même degré de finition avec un abrasif céramique, il faut donc effectuer un cycle de travail plus délicat et plus lent, suivi d'un arrêt d'étincelage (rodage) plus important.

Enfin, en termes de coût moyen du matériau, nous avons vérifié que l'abrasif céramique a un coût de marché 1/3 inférieur à l'abrasif résinoïde pour le même volume d'abrasif (source : abrasif importé et production internationale). Évidemment, les coûts de vente ou de revente du matériau abrasif ne sont pas des indices absolus au niveau mondial car ils dépendent strictement de facteurs géographiques (coûts d'importation, de production, de revente).

En généralisant, la philosophie d'utilisation des segments abrasifs céramiques soutenue par MVM est opposée à celle de l'utilisation des anneaux abrasifs en revanche essentiellement promue par nos principaux concurrents allemands. Le besoin du client de se fournir de l'un ou de l'autre système abrasif est souvent dicté par l'habitude d'utiliser une affûteuse de production italienne ou allemande, sans même en connaître les raisons techniques et les véritables différences. Le fait d'avoir, dans son site de production, une ou plusieurs affûteuses qui adoptent déjà l'un ou l'autre concept d'abrasif devient donc préférentiel ou contraignant, en raison de l'interchangeabilité de l'abrasif sur les différentes machines, ce qui rend le travail plus pratique et flexible, tout en négligeant les inconvénients. À cet effet, MVM prévoit l'équipement de ses propres produits avec une couronne porte-segments mais peut également fournir, sur demande, des brides personnalisées pour meule à anneau (fixation mécanique ou collées) pour répondre aux exigences de chaque client.

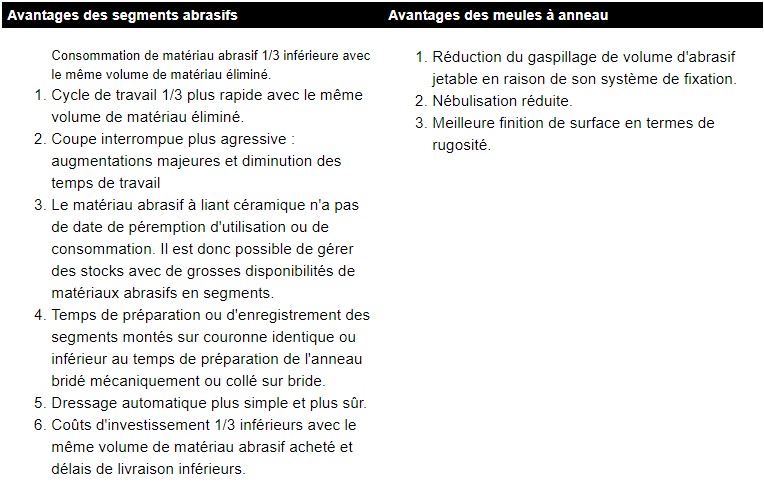

Nous pouvons donc résumer avec un tableau quels sont, selon les résultats des tests, les arguments en faveur des segments et quels sont ceux en faveur des anneaux.

Informations supplémentaires info: mvmsrl@mvmsrl.it

13/02/2025

16/01/2025

17/07/2024

22/01/2024

16/05/2023

Nous serons heureux de vous proposer la solution la plus adaptée à vos besoins

ou

Demande d'informations!