- Home

- Azienda

- NEW Prodotti Prodotti

- Video Tutorial

- Video Referenze

- Occasioni

- Rivenditori

- Servizi

- News

- Contatti

- Richiedi Offerta

- MVM Engineering

Da sempre MVM si erge a portavoce dei vantaggi ed a sostegno dell’utilizzo dei settori abrasivi, montati su opportuna corona portasettori, storicamente contrapposta alle mole ad anello cilindrico per eseguire la medesima lavorazione. Per valutare i pro e contro, differenze e vantaggi tra le 2 filosofie di utilizzo di settori ed anelli abrasivi, è necessario saper identificare l’abrasivo per le sue caratteristiche principali (secondo i riferimenti normalizzati Fepa) ed il loro utilizzo applicativo rispetto alle caratteristiche del materiale da lavorare.

I test sono stati eseguiti in fase di affilatura di una comune lama da carta in acciaio HSS con durezza inferiore a 60 HRC. Dimensioni della lama: lunghezza 1390 mm spessore 12 mm angolo di affilatura 24°.

Sono stati confrontati abrasivi con le seguenti caratteristiche tecniche:

Il settore abrasivo forma E120 (dimensioni 60/54x22x110 mm) in corindone grana 60 con legante ceramico/vetrificato e durezza media, montato in 8 pezzi su corona portasettori diametro esterno 250 mm.

La mola ad anello con inserti filettati M6x10 mm per lo staffaggio meccanico, altrimenti incollata in flangia con sede lavorata profonda 10 mm. Diametro esterno 250 mm e diametro interno di centraggio 200 mm, in corindone grana 60 con legante resinoide e durezza media.

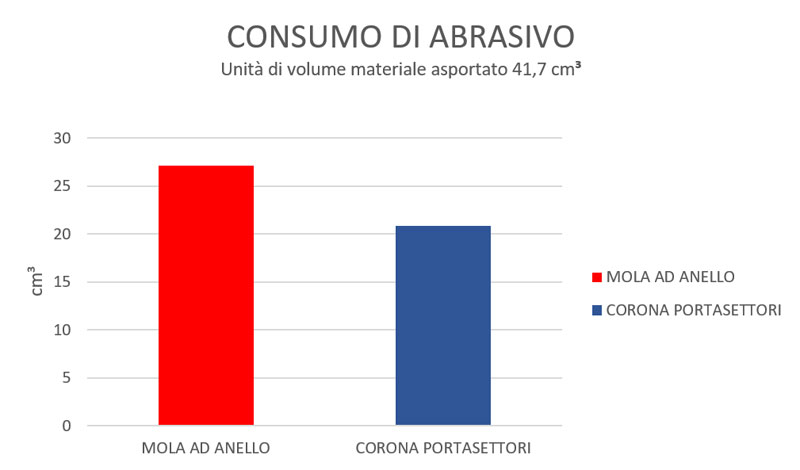

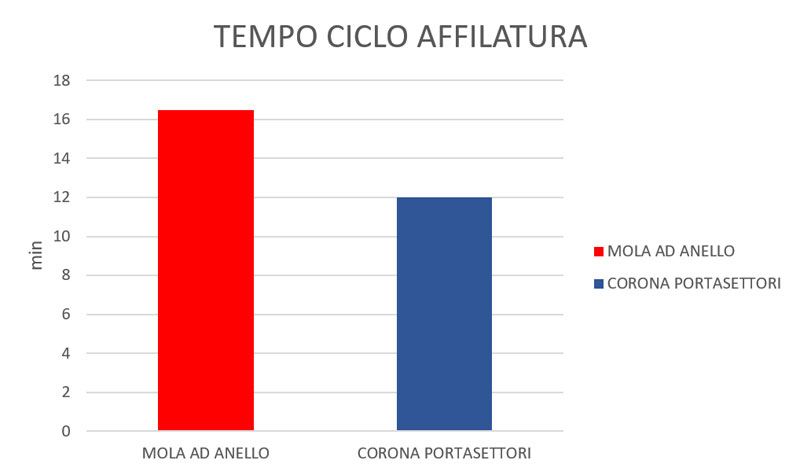

Confrontiamo i risultati e le prestazioni tra le 2 differenti filosofie di scelta abrasiva, a parità di condizioni di lavoro (i parametri di lavoro saranno differenti poiché strettamente legati alla scelta dell’abrasivo), 1 mm di asportazione di materiale superficiale sull’angolo di taglio della lama a tutta la sua lunghezza:

E’ stato verificato che il consumo in volume di materiale abrasivo è 1/3 inferiore a vantaggio dei settori a parità di unità di volume di materiale asportato sulla lama. Equivalentemente possiamo affermare anche che il volume di materiale asportato è 1/3 maggiore a vantaggio dei settori a parità di volume di materiale abrasivo consumato.

Grazie al taglio “interrotto” garantito dalla corona portasettori, per sua natura più aggressivo rispetto al taglio “continuo” o “costante” garantito invece dall’anello, possiamo permetterci di utilizzare parametri di lavoro del ciclo più spinti con conseguenti benefici in termini di velocità di esecuzione del ciclo di asportazione a vantaggio dei settori. Possiamo affermare che il ciclo di lavoro utilizzando i settori può essere fino a 1/3 inferiore come durata, a parità di volume di materiale asportato.

Lo stesso taglio “interrotto” genera una maggior nebulizzazione del getto di liquido lubrorefrigerante, con maggior dispersione di liquido nell’ambiente e la necessità di eseguire frequenti controlli e rabbocchi della quantità di liquido totale, rispetto invece al taglio “continuo”. In caso di taglio interrotto è infatti particolarmente consigliato un sistema di contenimento ed aspirazione delle nebbie oleose.

I settori sono sempre realizzati in legante ceramico/vetrificato, mentre le mole ad anello sono spesso e preferibilmente realizzate in legante resinoide in particolar modo con grana da finitura. Il legante resinoide, avendo natura organica, impone una scadenza del prodotto, solitamente indicata sopra all’abrasivo, per evitare che il tempo combinato ad agenti chimici e fisici (come oli lubrificanti, sali idratanti, raggi ultravioletti, umidità) possano deteriorare l’abrasivo fino a rottura durante l’utilizzo. Questi fattori rendono molto difficile gestire un magazzino di abrasivi con legante resinoide, che dovrebbero essere tenuti conservati in luogo buio ed asciutto, protetti da confezione e preferibilmente sottovuoto. Nessuno di questi fattori o agenti interferisce invece con lo stoccaggio a magazzino degli abrasivi con legante ceramico, rendendolo più facile e pratico. Questo consente ai produttori e distributori di avere molto materiale abrasivo in pronta consegna, ed al cliente utilizzatore di poter acquistare discrete quantità di materiale per stoccaggio interno. Al contrario per gli abrasivi resinoidi si parla invece di acquistarne piccole quantità con tempi di consegna spesso molto lunghi.

Prima dell’utilizzo in macchina entrambe le soluzioni prevedono un settaggio o registrazione a banco. Nel caso della corona portasettori, tutti i settori devono essere registrati in corona con la stessa sporgenza utilizzando un apposito strumento di controllo in dotazione con la corona stessa. Il bloccaggio è garantito da staffe mobili avvitate manualmente tramite chiave dinamometrica. Gli operatori più abili riescono a fare questa operazione, di sostituzione o registro periodico causa usura del settore direttamente in macchina senza smontare la corona, in tempi di esecuzione sensibilmente inferiori. Nel caso invece di mola ad anello con inserti filettati l’operazione di bloccaggio dell’anello sulla flangia portamola è paragonabile come soluzione e tempi di esecuzione. Si tratta infatti di bloccare manualmente la mola tramite viti con utilizzo di chiavi ed opportuni strumenti. Questa operazione deve essere svolta esclusivamente a banco. Al contrario, quando la mola ad anello prevede di essere incollata sulla flangia portamola, i tempi di preparazione del collante, applicazione sulla flangia e tempo di asciugatura sono inevitabilmente molto superiori rispetto ai precedenti, con conseguente dispersione di tempo e di energie da parte dell’operatore oltre al materiale necessario per la preparazione del collante.

Una porzione di materiale abrasivo, necessaria al bloccaggio sul supporto, sarà smaltita senza aver lavorato. La quantità di materiale abrasivo a perdere è sensibilmente maggiore per la corona portasettori, poiché le staffe mobili necessitano maggior quantità di materiale di presa sul singolo settore, rispetto alle mole ad anello, per le quali verrà perso soltanto un minimo spessore percentuale di abrasivo, nel quale sono applicati gli inserti filettati metallici oppure rimane vincolato alla flangia poiché incollato.

Durante la fase di asportazione del materiale gli abrasivi tendono ad impastare, a contatto con il metallo da lavorare a causa dell’attrito ed il liquido lubrificante a causa della sua viscosità, ed in relazione ai parametri di lavoro impostati. Un abrasivo impastato subisce un calo di rendimento, perdendo capacità d’asportazione di materiale ma al tempo stesso trasmettendo maggior calore alla lama col rischio di bruciature. In queste condizioni l’abrasivo necessita di ravvivatura (rottura della pellicola superficiale di materiale abrasivo intasato), questa operazione è molto semplice per gli abrasivi a legante ceramico, poiché grazie alla loro struttura cristallina, rigidità, e sensibilità agli urti è sufficiente imporre alla macchina un incremento abbondante per garantire all’abrasivo di auto ravvivarsi direttamente durante il ciclo. Al contrario per gli abrasivi a legante resinoide, materiale malleabile dalla struttura molto chiusa, questa operazione deve essere eseguita manualmente (operazione pericolosa che comporta rischi per l’operatore) con aumento dei tempi di lavoro poiché necessario un fermo macchina seppur breve.

A parità di grana e durezza, i 2 abrasivi con differente legante, garantiscono un grado di finitura diverso a causa della differente struttura, più aperta per l’abrasivo ceramico e più chiusa per l’abrasivo resinoide. La struttura più chiusa garantisce ovviamente una miglior finitura superficiale di lavorazione a parità di parametri del ciclo di lavorazione. Per ottenere il medesimo grado di finitura con abrasivo ceramico sarà quindi necessario eseguire un ciclo di lavoro più delicato e lento, e seguito da uno spegnifiamma (lappatura) maggiore.

Infine in termini di costo medio del materiale, abbiamo verificato che l’abrasivo ceramico ha un costo di mercato 1/3 inferiore rispetto all’abrasivo resinoide a parità di volume di abrasivo (fonte: abrasivo di importazione e produzione internazionale). Ovviamente i costi di vendita o rivendita del materiale abrasivo non sono indici assoluti a livello globale poiché dipendono strettamente da fattori geografici (costi di importazione, produzione, rivendita).

Generalizzando, la filosofia di utilizzo dei settori abrasivi ceramici supportata da MVM si contrappone a quella di utilizzo degli anelli abrasivi, spinta invece principalmente dai nostri principali competitors tedeschi. Spesso l’esigenza del cliente nell’approvvigionamento di uno o l’altro sistema abrasivo è dettata dall’abitudine ad utilizzare una affilatrice di produzione italiana o tedesca, senza neppure conoscerne i motivi tecnici e le differenze reali. Avere nel proprio impianto produttivo una o più macchine affilatrici che già adottano uno o l’altro concetto abrasivo diventa pertanto preferenziale o vincolante, per intercambiabilità dell’abrasivo sulle diverse macchine, che rende il lavoro più pratico e flessibile, pur trascurandone gli svantaggi. A questo scopo MVM prevede come detto allestimento dei propri prodotti con corona portasettori, ma può fornire a richiesta del cliente anche flange personalizzate per mola ad anello (staffaggio meccanico o incollate) per far fronte alle richieste di ogni cliente.

Pertanto possiamo riassumere con una tabella quali sono, sulla base dei singoli risultati dei test, gli argomenti a sostegno dei settori e quali invece per gli anelli.

Per maggiori informazioni scrivi a: mvmsrl@mvmsrl.it

13/02/2025

16/01/2025

12/11/2024

17/07/2024

20/05/2024

Saremo lieti di proporre la soluzione su misura per la vostra esigenza

oppure

Richiedi informazioni